振動時效裝置—詳情介紹

振動時效裝置——簡介

殘余應力產生于焊接、鑄造、冷熱校直、熱處理和機械加工等工序之后,它不僅影響工件機械強度的發揮,而且容易使工件產生變形、開裂,影響工件的尺寸和設備精度。為了解決殘余應力問題,一般采用自然時效、熱時效、振動時效、捶擊等方式來消除殘余應力。

1、自然時效周期長,占用資金周期長,經濟效益低;

2、熱時效消耗能源大,成本高,且常規熱時效方式對環境有污染,容易使工件產生氧化皮,也容易導致工件在時效過程中變形。

3、捶擊勞動強度大,不易長時間使用,而且受處理工件體積、材質等條件限 制。

4、振動時效周期短,效率高,不占用場地,且不受工件尺寸、形狀、重量等限 制,可處理幾公斤到幾百噸的工件。

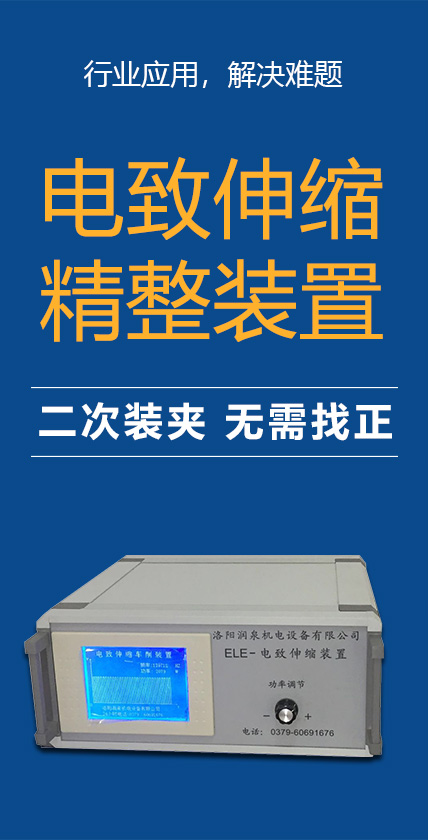

振動時效裝置——組成

控制箱、激振器、傳感器、卡具、橡膠墊、電纜以及工具等。

振動時效裝置——原理

給工件施加一個與工件固有諧頻率相關的周期激振力,使其產生振動,工件獲得一定的振動能量,使工件內部產生微觀的塑性變形,使造成殘余應力的歪曲晶格被逐漸恢復平衡狀態,晶粒內部的位錯逐漸滑移并重新纏繞釘扎,這樣殘余應力得以消除和均化。

振動時效裝置——優點

生產周期短,效率高,一般一個小時內處理一批工件;費用低,處理一批工件僅需要幾元;經處理的工件尺寸穩定性較熱處理更好,抗變形能力比熱時效提高10%到50%;無熱時效出現的工件氧化皮現象;可就地對工件進行時效處理。

振動時效裝置——特點

1、采用32位微處理器用于數據處理和顯示,運行速度快,真正實現了實時控制和處理效果的實時動態監控。

2、采用真彩液晶動態顯示數據和曲線,實現了良好的人機對話。

3、系統自動判斷判定工藝參數,并給出修正方案。

4、系統具備全自動、半自動、手動處理方式,全自動處理方式,為處理多種工件帶來方便。

5、采用雙回路設計,同時采用PWM脈寬調制技術,使系統運行穩定可靠。

6、動態跟蹤技術,實時監控,保證設備始終在工件的亞共振區進行時效處理。

7、系統采用頻譜分析技術,自動選擇優化的激振頻率進行時效處理。

8、系統自動打印曲線,方便比較時效效果和永久保存。

9、采用軍工級芯片,在高溫、低溫等惡劣工況下經久耐用。

10、采用進口儀器機箱,美觀、耐用、方便。

振動時效裝置——加工案例

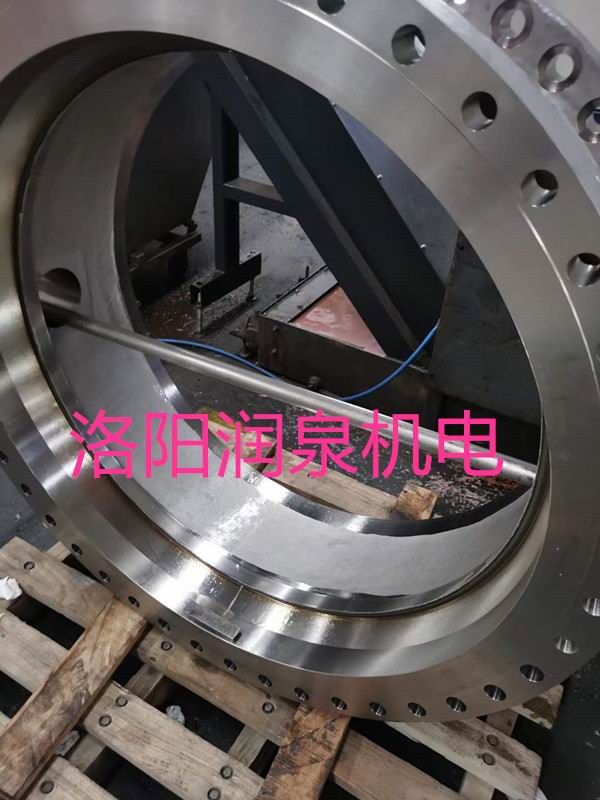

閥門行業

閥桿、閥芯、閥門密封面、低溫閥腔體、閥門腔體臺階孔、錐面等應用,二次裝夾無需找正,一次加工粗糙度Ra0.1微米以下。

液壓行業

活塞桿、液壓缸、工作缸、低壓缸、六面頂壓機鉸鏈梁,鏡面效果清晰可見,增加表面耐磨性、耐腐蝕性、提高工件壽命。

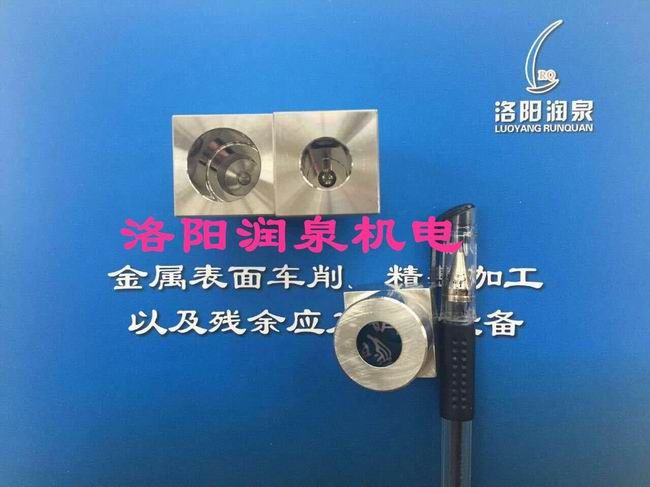

小內孔加工領域

小內孔加工5毫米以上,有效解決小內孔粗糙度難題。

礦山機械行業

大型水泥礦山機械、外圓內孔應用,使用簡單方便,節省人力物力,加工效率高、效果好,粗糙度由Ra6.3微米降低至Ra0.2微米。

應用案例

服務熱線:

服務熱線:

立即訂購

立即訂購

電話

電話 微信

微信

留言

留言